五日市工場

~油圧ショベルが完成・出荷されるまで~

五日市工場は「世界No.1ものづくり」の実現に向かい、最高水準の安全性・品質・生産性を目指しています。

わたしたち自慢の工場で、ショベルがどのように作られているのかをご覧ください。

荷受け

幅8メートルの下屋を設置し、トラックで運ばれてくる部品を雨天でも濡らすことなく搬入することができます。また、開閉式のシャッターも設置されており、外部からの粉塵侵入を極力抑える工夫がされています。

製缶

ロワーフレーム・アッパーフレームなどの溶接・加工作業を行います。最新鋭の溶接ロボットと匠の技を融合させ、より効率よく生産できるよう日々改善が進んでいます。ここで作られたフレーム等はコンベアにて塗装工程へ流れます。

塗装

全てライン化され、ショットブラスト・下塗り・上塗り・乾燥を行います。一部の塗装工程では、従来比塗着効率2倍を達成。塗料使用量も大幅に削減できました。自動車業界同等の高い塗装技術を持っています。

サブ組立

エンジンやポンプなど各種装置の事前組立作業を行います。本体組立と連動し、ジャストインタイムで各装置が供給されるような工夫がされています。

本体組立

各装置の組付けからロワー・アッパー・アタッチメントといった本体の組み立てを行います。

「Clean & Smart」POINT①

床をフルフラット化

工場の床から突起物を排除したフルフラット化が特徴的です

ロワー/アッパードッキング

ロワーとアッパーをドッキングします。旋回ベアリングは専用装置で締め付けします。

「Clean & Smart」POINT②

クリーンメーターの設置

粉塵量を監視するクリーンメーターが設置されています

メイン組立

アタッチメントやカウンタウェイト、キャブを取り付け、いよいよ油圧ショベルの姿になります。完成まであと少し。

「Clean & Smart」POINT③

壁や床は白色に塗装

工場の壁や床は白色塗装にし、自然光が入るように設計されています

艤装・テスト

油漏れ点検や性能試験などの最終検査を行います。ペンライトを使い、細かな部分も徹底的にチェックしています。この厳しい検査を通過した油圧ショベルは、出荷に向けてお化粧直し。デカールを貼り完成となります。

出荷

海外向けの多くは近隣の五日市港から船積みし、世界中へ出荷されていきます。

2009年10月に特定輸出申告制度を導入し、神戸港から五日市工場近隣の五日市港へ物流拠点を移しました。 大幅なCO2削減を達成したのはもちろんのこと、生産ラインから輸出貨物船までの輸送が円滑になり、世界中のお客様へ、より迅速に製品をお届けできるようになりました。

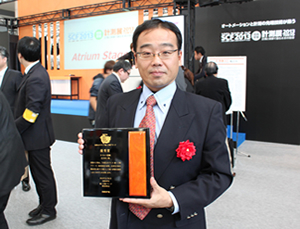

日経ものづくり主催

「強い工場アワード」優秀賞受賞!

最新設備の導入と創意工夫で日本の工場ベスト5に認定

2013年11月東京ビッグサイトにおいて、日経ものづくり主催「強い工場アワード」表彰式が開催されました。第1回となる今回は、新興国などではつくることができない、日本ならではの製品・部品を製造している工場が対象となり、コベルコ建機株式会社五日市工場が日本の工場ベスト5に選ばれ、優秀賞を受賞しました。

2012年5月に広島市安佐南区祇園地区から同市佐伯区五日市港へ移転した五日市工場は、単に最新設備を導入するだけではなく、「Smart&Clean」をプロジェクトの合言葉とし、創意工夫を図り、徹底した粉じん対策と安全で快適な作業環境を目指した取り組みを続けてきました。例えば部品の荷受場。建設機械などの大型製品を生産する工場では、荷受場のシャッターをこまめに開閉しません。ライン稼働中はほぼ開けっ放しで部品を搬入するのが一般的な姿です。しかし五日市工場では、フォークリフトが部品を搬送する都度シャッターを開閉する仕組みを取り入れ、さらに組立ラインにはクリーンメーターを設置し、高い清浄度を維持・管理しています。こうした徹底した取り組みの結果、粉じんに関する不具合が大幅に減少し製品の品質がさらに向上しました。

このほか、製缶・塗装・組立のラインを直結するなど生産性向上を狙った工夫も盛り込んでおり、物(設備)と人(アイディア)がそれぞれ高いレベルで融合し、文字通り最先端の工場を実現しています。